- 不同形态不同纯度的硅制取方式各有不同,具体方法如下:

无定型硅可以通过镁还原二氧化硅的方式制得。实验室里可用镁粉在赤热下还原粉状二氧化硅,用稀酸洗去生成的氧化镁和镁粉,再用氢氟酸洗去未作用的二氧化硅,即得单质硅。这种方法制得的都是不够纯净的无定形硅,为棕黑色粉末。

无定型硅可以通过镁还原二氧化硅的方式制得。实验室里可用镁粉在赤热下还原粉状二氧化硅,用稀酸洗去生成的氧化镁和镁粉,再用氢氟酸洗去未作用的二氧化硅,即得单质硅。这种方法制得的都是不够纯净的无定形硅,为棕黑色粉末。- 晶体硅可以用碳在电炉中还原二氧化硅制得。工业上生产硅是在电弧炉中还原硅石(SiO2含量大于99%)。使用的还原剂为石油焦和木炭等。使用直流电弧炉时,能全部用石油焦代替木炭。石油焦的灰分低(0.3%~0.8%),采用质量高的硅石(SiO2大于99%),可直接炼出制造硅钢片用的高质量硅。

- 电子工业中用的高纯硅则是用氢气还原三氯氢硅或四氯化硅而制得。高纯的半导体硅可在1200℃的热硅棒上用氢气还原高纯的三氯氢硅SiHCl3或SiCl4制得。

- 超纯的单晶硅可通过直拉法或区域熔炼法等制备。

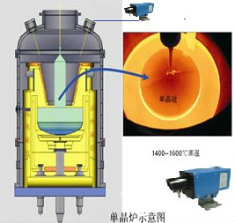

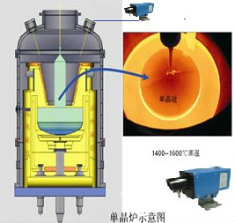

- 单晶硅的生产工艺

单晶硅是非常重要的晶体硅材料,根据晶体生长方式的不同,可以分为区熔单晶硅和直拉单晶硅。区熔单晶硅是利用悬浮区域熔炼(float zone)的方法制备的,所以又称FZ硅单晶。直拉单晶硅是利用切氏法制备单晶硅,称为CZ单晶硅。这两种单晶硅具有不同的特性和不同的器件应用领域:区熔单晶硅主要应用于大功率器件方面,只占单晶硅市场很小的一部分,在国际市场上约占10%左右,而直拉单晶硅主要应用于微电子集成电路和太阳能电池方面,是单晶硅的主题。与区熔单晶硅相比,直拉单晶硅的制造成本相对较低,机械强度较高,易制备大直径单晶,所以,太阳电池领域主要应用直拉单晶硅,而不是区熔单晶硅。

单晶硅是非常重要的晶体硅材料,根据晶体生长方式的不同,可以分为区熔单晶硅和直拉单晶硅。区熔单晶硅是利用悬浮区域熔炼(float zone)的方法制备的,所以又称FZ硅单晶。直拉单晶硅是利用切氏法制备单晶硅,称为CZ单晶硅。这两种单晶硅具有不同的特性和不同的器件应用领域:区熔单晶硅主要应用于大功率器件方面,只占单晶硅市场很小的一部分,在国际市场上约占10%左右,而直拉单晶硅主要应用于微电子集成电路和太阳能电池方面,是单晶硅的主题。与区熔单晶硅相比,直拉单晶硅的制造成本相对较低,机械强度较高,易制备大直径单晶,所以,太阳电池领域主要应用直拉单晶硅,而不是区熔单晶硅。  直拉法生长晶体的技术是由波兰的J.Czochralski在1971年发明的,所以又称切氏法。1950年Teal等将该技术用于生长半导体锗单晶,然后又利用这种方法生长直拉单晶硅,在此基础上,Dash提出了直拉单晶硅生长的“缩颈”技术,G.Ziegler提出快速引颈生长细颈的技术,构成了现代制备大直径无位错直拉单晶硅的基本方法。单晶硅的直拉法生长已经是单晶硅制备的主要技术,也是太阳电池用单晶硅的主要制备方法。

直拉法生长晶体的技术是由波兰的J.Czochralski在1971年发明的,所以又称切氏法。1950年Teal等将该技术用于生长半导体锗单晶,然后又利用这种方法生长直拉单晶硅,在此基础上,Dash提出了直拉单晶硅生长的“缩颈”技术,G.Ziegler提出快速引颈生长细颈的技术,构成了现代制备大直径无位错直拉单晶硅的基本方法。单晶硅的直拉法生长已经是单晶硅制备的主要技术,也是太阳电池用单晶硅的主要制备方法。- 直拉单晶硅的制备工艺一般包括多晶硅的装料和熔化,种晶,缩颈,放肩,等径和收尾等。

- 多晶硅的生产工艺

- 直到20世纪90年代,太阳能光伏工业还是主要建立在单晶硅的基础上。虽然单晶硅太阳电池成本在不断下降,但是与常规电力相比还是缺乏竞争力,因此,不断降低成本是光伏界追求的目标。自20世纪80年代铸造多晶硅发明和应用以来,增长迅速,80年代末期,它仅占太阳电池材料的10%左右,而至1996年底它已占整个太阳电池材料的36%,它以相对低成本,高效率的优势不断挤占单晶硅的市场,成为最具竞争力的太阳电池材料,21世纪初已占50%以上,成为最主要的太阳电池材料。

太阳电池多晶硅锭市一中柱状晶,晶体生长方向垂直向上,是通过定向凝固(也称可控凝固,约束凝固)过程来实现,即在结晶过程中,通过控制温度场的变化,形成单方向热流(生长方向和热流方向相反),并要求液固界面处的温度梯度大于0,横向则要求无温度梯度,从而形成定向生长的柱状晶。实现多晶硅定向凝固生长的四种方法分别为布里曼法、热交换法、电磁铸锭法,浇铸法。目前企业最常用的方法是热交换法生产多晶硅。

太阳电池多晶硅锭市一中柱状晶,晶体生长方向垂直向上,是通过定向凝固(也称可控凝固,约束凝固)过程来实现,即在结晶过程中,通过控制温度场的变化,形成单方向热流(生长方向和热流方向相反),并要求液固界面处的温度梯度大于0,横向则要求无温度梯度,从而形成定向生长的柱状晶。实现多晶硅定向凝固生长的四种方法分别为布里曼法、热交换法、电磁铸锭法,浇铸法。目前企业最常用的方法是热交换法生产多晶硅。- 热交换法生产铸造多晶硅的具体工艺流程一般如下:装料→加热→化料→晶体生长→退火→冷却。

- 非晶硅的生产工艺

- 要获得非晶态,需要有高的冷却速率,而对冷却速率的具体要求随材料而定。硅要求有极高的冷却速率,用液态快速淬火的方法目前还无法得到非晶态。近年来,发展了许多种气相淀积非晶态硅膜的技术,其中包括真空蒸发、辉光放电、溅射及化学气相淀积等方法。一般所用的主要原料是单硅烷(SiH4)、二硅烷(Si2H6)、四氟化硅(SiF4)等,纯度要求很高。非晶硅膜的结构和性质与制备工艺的关系非常密切,目前认为以辉光放电法制备的非晶硅膜质量最好,设备也并不复杂。

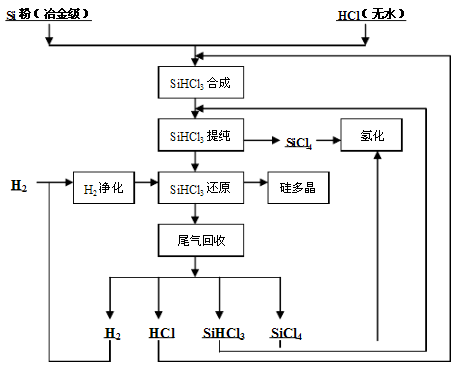

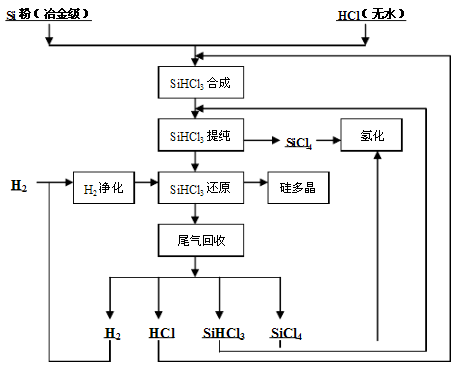

- 硅按不同的纯度可以分为冶金级硅(MG)、太阳能级硅(SG)和电子级硅(EG)。一般来说,经过浮选和磁选后的硅石(主要成分是SiO2)放在电弧炉里和焦炭生成冶金级硅,然后进一步提纯到更高级数的硅。目前处于世界主流的传统提纯工艺主要有两种:改良西门子法和硅烷法,它们统治了世界上绝大部分的多晶硅生产线,是多晶硅生产规模化的重要级数。在此主要介绍改良西门子法。改良西门子法是以HCl(或H2,Cl2)和冶金级工业硅为原料,在高温下合成为SiHCl3,然后通过精馏工艺,提纯得到高纯SiHCl3,最后用超高纯的氢气对SiHCl3进行还原,得到高纯多晶硅棒。主要工艺流程如图下图所示。

- 工艺主要包括:SiHCl3的合成、SiHCl3的提纯及SiHCl3还原制备高纯硅。

- 硅片一般分为单晶硅片和多晶硅片,硅片的制备分为单晶硅,多晶硅的生产工艺以及加工工艺。

- 硅片加工过程中包含的制造步骤,根据不同的硅片生产商有所变化。这里介绍的硅片加工主要包括开方,切片,清洗等工艺。常见单晶硅片,多晶硅片如下图所示。

- 单晶硅片和多晶硅片的加工过程中,腐蚀,清洗工艺几乎一样,不同点主要表现在前段工序。

- (1)单晶硅片加工工艺

- 单晶硅片加工工艺主要为:切断→外径滚圆→切片→倒角→研磨→腐蚀、清洗等。

- ①切断:是指在晶体生长完成后,

沿垂直与晶体生长的方向切去晶体硅头尾无用的部分,即头部的籽晶和放肩部分以及尾部的收尾部分。通常利用外圆切割机进行切割,外圆切割机如图7-4 所示。

外圆切割机刀片边缘为金刚石涂层。这种切割机的刀片厚,速度快,操作方便;但是刀缝宽,浪费材料,而且硅片表面机械损伤严重。目前,也有使用带式切割机来割断晶体硅的,尤其适用于大直径的单晶硅。

- ②外径滚圆:在直拉单晶硅中,由于晶体生长方时的热振动,热冲击等原因,晶体表面都不是非常平滑的,也就是说整根单晶硅的直径有一定偏差起伏;而且晶体生长完成后的单晶硅棒表面存在扁平的棱线,需要进一步加工,使得整根单晶硅棒的直径达到统一,以便于在后续的材料和加工工艺中操作。

- ③切片:在单晶硅滚圆工序完成后,需要对单晶硅棒切片。太阳电池用单晶硅在切片时,对硅片的晶向,平行度和翘曲度等参数要求不高,只需对硅片的厚度进行控制。

- ④倒角:将单晶硅棒切割成晶片,晶片锐利边需要休整成圆弧形,主要防止晶片边缘破裂及晶格缺陷产生。

- ⑤研磨:切片后,在硅片的表面产生线痕,需要通过研磨除去切片所造成的锯痕及表面损伤层,有效改善单晶硅的翘曲度、平坦度与平行度,达到一个抛光处理的过程规格。

- ⑥腐蚀,清洗:切片后,硅片表面有机械损伤层,近表面晶体的晶格不完整,而且硅片表面有金属粒子等杂质污染。因此,一般切片后,在制备太阳能电池前,需要对硅片进行化学腐蚀。

在单晶硅片加工过程中很多步骤需要用到清洗,这里的清洗主要是腐蚀后的最终清洗。清洗的目的在于清除晶片表面所有的污染源。常见清洗的方式主要是传统的RCA湿式化学清洗技术。

- (2)多晶硅片加工工艺

- 多晶硅片加工工艺主要为:开方→磨面→倒角→切片→腐蚀,清洗等。

- ①开方 对于方形的晶体硅锭,在硅锭切断后,要进行切方块处理,即沿着硅锭的晶体生长的纵向方向,将硅锭切割成一定尺寸的长方形硅块。

- ②磨面 在开方之后的硅块表面会产生线痕,需要通过研磨除去开方所造成的锯痕及表面损伤层,有效改善硅块的平坦度与平行度,达到一个抛光过程处理的规格。

- ③倒角 将多晶硅切割成硅块后,硅块边角锐利部分需要倒角,修整成圆弧形,主要是防止切割时硅片的边缘破裂、崩边及晶格缺陷产生。

切片与后续的腐蚀、清洗工艺与单晶硅几乎一致,在此不再赘述。

-

-

介绍

-

发现

-

性质

-

冶炼工艺

-

应用

-

资源分布

-

再生产业

-

健康影响

-

行业标准

-

名企

-

光伏

-

推荐

-

- |

-

- |

-

- |

-

- |

-

- |

-

- |

-

- |

-

- |

-

- |

-

- |

-

- |

-

- |

-

- |

-

-

关于我们

联系我们

意见反馈

- 本站为公益性网站,旨在传播金属行业知识,为用户提供参考、借鉴和交流之用。知识内容整理秉承“新、全、专”原则,尽量为用户提供最可靠的知识信息。内容如有侵权请及时联系我们删除。

无定型硅可以通过镁还原二氧化硅的方式制得。实验室里可用镁粉在赤热下还原粉状二氧化硅,用稀酸洗去生成的氧化镁和镁粉,再用氢氟酸洗去未作用的二氧化硅,即得单质硅。这种方法制得的都是不够纯净的无定形硅,为棕黑色粉末。

无定型硅可以通过镁还原二氧化硅的方式制得。实验室里可用镁粉在赤热下还原粉状二氧化硅,用稀酸洗去生成的氧化镁和镁粉,再用氢氟酸洗去未作用的二氧化硅,即得单质硅。这种方法制得的都是不够纯净的无定形硅,为棕黑色粉末。 单晶硅是非常重要的晶体硅材料,根据晶体生长方式的不同,可以分为区熔单晶硅和直拉单晶硅。区熔单晶硅是利用悬浮区域熔炼(float zone)的方法制备的,所以又称FZ硅单晶。直拉单晶硅是利用切氏法制备单晶硅,称为CZ单晶硅。这两种单晶硅具有不同的特性和不同的器件应用领域:区熔单晶硅主要应用于大功率器件方面,只占单晶硅市场很小的一部分,在国际市场上约占10%左右,而直拉单晶硅主要应用于微电子集成电路和太阳能电池方面,是单晶硅的主题。与区熔单晶硅相比,直拉单晶硅的制造成本相对较低,机械强度较高,易制备大直径单晶,所以,太阳电池领域主要应用直拉单晶硅,而不是区熔单晶硅。

单晶硅是非常重要的晶体硅材料,根据晶体生长方式的不同,可以分为区熔单晶硅和直拉单晶硅。区熔单晶硅是利用悬浮区域熔炼(float zone)的方法制备的,所以又称FZ硅单晶。直拉单晶硅是利用切氏法制备单晶硅,称为CZ单晶硅。这两种单晶硅具有不同的特性和不同的器件应用领域:区熔单晶硅主要应用于大功率器件方面,只占单晶硅市场很小的一部分,在国际市场上约占10%左右,而直拉单晶硅主要应用于微电子集成电路和太阳能电池方面,是单晶硅的主题。与区熔单晶硅相比,直拉单晶硅的制造成本相对较低,机械强度较高,易制备大直径单晶,所以,太阳电池领域主要应用直拉单晶硅,而不是区熔单晶硅。  直拉法生长晶体的技术是由波兰的J.Czochralski在1971年发明的,所以又称切氏法。1950年Teal等将该技术用于生长半导体锗单晶,然后又利用这种方法生长直拉单晶硅,在此基础上,Dash提出了直拉单晶硅生长的“缩颈”技术,G.Ziegler提出快速引颈生长细颈的技术,构成了现代制备大直径无位错直拉单晶硅的基本方法。单晶硅的直拉法生长已经是单晶硅制备的主要技术,也是太阳电池用单晶硅的主要制备方法。

直拉法生长晶体的技术是由波兰的J.Czochralski在1971年发明的,所以又称切氏法。1950年Teal等将该技术用于生长半导体锗单晶,然后又利用这种方法生长直拉单晶硅,在此基础上,Dash提出了直拉单晶硅生长的“缩颈”技术,G.Ziegler提出快速引颈生长细颈的技术,构成了现代制备大直径无位错直拉单晶硅的基本方法。单晶硅的直拉法生长已经是单晶硅制备的主要技术,也是太阳电池用单晶硅的主要制备方法。

太阳电池多晶硅锭市一中柱状晶,晶体生长方向垂直向上,是通过定向凝固(也称可控凝固,约束凝固)过程来实现,即在结晶过程中,通过控制温度场的变化,形成单方向热流(生长方向和热流方向相反),并要求液固界面处的温度梯度大于0,横向则要求无温度梯度,从而形成定向生长的柱状晶。实现多晶硅定向凝固生长的四种方法分别为布里曼法、热交换法、电磁铸锭法,浇铸法。目前企业最常用的方法是热交换法生产多晶硅。

太阳电池多晶硅锭市一中柱状晶,晶体生长方向垂直向上,是通过定向凝固(也称可控凝固,约束凝固)过程来实现,即在结晶过程中,通过控制温度场的变化,形成单方向热流(生长方向和热流方向相反),并要求液固界面处的温度梯度大于0,横向则要求无温度梯度,从而形成定向生长的柱状晶。实现多晶硅定向凝固生长的四种方法分别为布里曼法、热交换法、电磁铸锭法,浇铸法。目前企业最常用的方法是热交换法生产多晶硅。